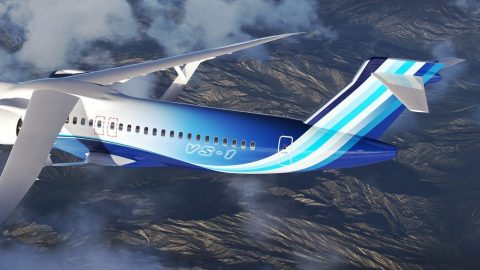

Encontrar los materiales adecuados es crucial a la hora de construir un avión. Entre los materiales más utilizados están el aluminio, la fibra de carbono y la fibra de vidrio, que proporcionan resistencia y durabilidad sin dejar de ser ligeros. Además, materiales como el titanio y los polímeros desempeñan un papel importante en el rendimiento y la fiabilidad del motor.

Sin embargo, con los avances tecnológicos, hay muchos otros materiales prometedores que se utilizan en la fabricación de aviones.

Aluminio: El material más común en la fabricación de aviones

El aluminio es el principal material utilizado en la construcción de diversas piezas de un avión, gracias a sus deseables propiedades, como su elevada relación resistencia-peso, su maleabilidad y su resistencia a la corrosión.

Ya sea en la producción del fuselaje, las alas o diversos componentes estructurales, la versatilidad y abundancia del aluminio lo convierten en un recurso indispensable en la industria aeroespacial. El proceso de selección y conformación de los componentes de aluminio se lleva a cabo meticulosamente para garantizar un rendimiento, durabilidad y seguridad óptimos en el montaje final de un avión.

En el ámbito de los aviones modernos, el uso de aleaciones de aluminio-litio ha mejorado aún más el rendimiento y la eficiencia del combustible de los aviones. Estas aleaciones avanzadas, a través de la investigación y el desarrollo continuos, han llevado a la creación de componentes más ligeros y duraderos.

Como la industria de la aviación busca continuamente mejorar la eficiencia y el impacto medioambiental de los viajes aéreos, la exploración continua de aleaciones de aluminio y procesos de fabricación innovadores sigue siendo un punto focal de la investigación y el desarrollo.

Fibra de carbono: Resistencia y ligereza sin precedentes

La utilización de fibra de carbono en la construcción aeronáutica representa un avance transformador en la búsqueda de un rendimiento y una durabilidad óptimos. Este extraordinario material, venerado por su excepcional resistencia y ligereza, se ha convertido en un pilar en la producción de diversos componentes aeronáuticos, incluidos los elementos estructurales del fuselaje, las alas y otras piezas críticas.

El meticuloso proceso de superposición de láminas de fibra de carbono y su impregnación con resinas de alto rendimiento permite crear piezas que no sólo presentan una resistencia y rigidez notables, sino que también son mucho más ligeras que sus homólogas tradicionales, lo que en última instancia contribuye a mejorar la eficiencia del combustible y el rendimiento operativo.

La excepcional resistencia a la fatiga y a la corrosión de la fibra de carbono subraya aún más su condición de material fundamental en la industria aeronáutica, donde las exigencias de fiabilidad y seguridad a largo plazo son primordiales.

La perfecta integración de los componentes de fibra de carbono en la estructura general de una aeronave, junto con los continuos perfeccionamientos de las técnicas de fabricación, ejemplifica el firme compromiso de superar los límites de la innovación y la excelencia en ingeniería.

Compuestos de fibra de vidrio: Versatilidad y viabilidad económica

En el panorama de la fabricación aeronáutica, los compuestos de fibra de vidrio han surgido como piedra angular de la innovación, ofreciendo una solución versátil y rentable para una diversa gama de componentes. Las propiedades únicas de la fibra de vidrio, incluida su excepcional versatilidad, resistencia a la corrosión y peso relativamente bajo, la convierten en una opción atractiva para la producción de diversas piezas internas y externas de aeronaves.

Mediante la hábil laminación de finas fibras de vidrio con resinas de alta resistencia, los fabricantes pueden crear componentes moldeados a medida y de diseño intrincado que cumplen las estrictas normas de rendimiento, seguridad y fiabilidad exigidas por la industria aeroespacial.

La viabilidad económica de los compuestos de fibra de vidrio, junto con su favorable impacto medioambiental y su facilidad de mantenimiento, cimientan aún más su importancia en la construcción aeronáutica moderna.

Desde los paneles interiores y los elementos decorativos hasta el refuerzo de elementos estructurales críticos, la integración generalizada de los materiales compuestos de fibra de vidrio en los interiores y exteriores de los aviones es un testimonio del legado perdurable de innovación y progreso.

Titanio: Pionero en aplicaciones de alta temperatura

Cuando se trata de las exigencias de los entornos de alta temperatura y las demandas críticas de los componentes de los motores aeronáuticos, el titanio emerge como un material indispensable y muy codiciado. Conocido por su excepcional fuerza, resistencia a la corrosión y capacidad para soportar temperaturas elevadas, el titanio desempeña un papel fundamental en la producción de componentes como motores de turbina de gas, conjuntos estructurales críticos y armazones de aviones.

El proceso de mecanizado y conformado de precisión de los componentes de titanio requiere un alto nivel de experiencia y sofisticación tecnológica, lo que garantiza que las propiedades sin parangón de este material avanzado se materialicen plenamente en el riguroso contexto operativo de las aeronaves modernas.

La excepcional biocompatibilidad y resistencia a la erosión y la fatiga que presenta el titanio amplían aún más su esfera de influencia en los sectores médico y aeroespacial, donde la confluencia de un rendimiento avanzado y unas normas de seguridad estrictas es de vital importancia.

Materiales poliméricos: Reinventando posibilidades con polímeros avanzados

En el dinámico panorama de la fabricación aeronáutica, la integración estratégica de materiales poliméricos, en particular termoplásticos y polímeros termoendurecibles de alto rendimiento, ha redefinido el ámbito del diseño estructural y la versatilidad funcional.

Estos materiales innovadores, fortificados con fibras de refuerzo y diseñados con propiedades mecánicas excepcionales, han abierto una nueva frontera de posibilidades en la producción de componentes complejos y ligeros para aviones.

Ya sea en forma de paneles resistentes a los impactos, carenados aerodinámicos o accesorios interiores avanzados, los materiales poliméricos han trascendido las limitaciones tradicionales, ofreciendo una convincente amalgama de rendimiento, adaptabilidad y eficiencia de fabricación.

El meticuloso proceso de laminado y moldeado de materiales compuestos, combinado con técnicas avanzadas de curado, permite a los fabricantes crear materiales compuestos de matriz polimérica de diseño intrincado y totalmente integrados que cumplen las exigentes normas de la industria aeroespacial.

Aprovechando la capacidad innata de personalización química y mecánica de los materiales poliméricos, los ingenieros y diseñadores aeronáuticos siguen superando los límites de la innovación, dando paso a una nueva era de aviación sostenible caracterizada por una mayor eficiencia del combustible, menos emisiones y un rendimiento operativo sin concesiones.

Acero: Excelencia duradera en integridad estructural

Desde las aleaciones de acero de alta resistencia a la tracción en los componentes del tren de aterrizaje hasta el uso generalizado del acero inoxidable en los conjuntos de motores aeronáuticos, las incomparables propiedades mecánicas y la resistencia a la corrosión del acero han consolidado su posición como eje de la excelencia estructural en la industria aeroespacial.

La ingeniería de precisión y el tratamiento térmico de los componentes de acero, junto con unas pruebas y una validación rigurosas, ejemplifican el firme compromiso de elevar el listón de la seguridad, la fiabilidad y el rendimiento en el ámbito mundial del transporte aéreo.

La integración perfecta de aleaciones de acero avanzadas, como el acero martensítico envejecido y el acero de prensado isostático en caliente (HIP), amplía aún más las fronteras de la innovación estructural, proporcionando a los fabricantes de aeronaves un conjunto diversificado de materiales para abordar los complejos e interconectados retos de la optimización del peso, la seguridad operativa y la sostenibilidad medioambiental.

Cobre y Aluminio: Impulsando el futuro de la aviónica y los sistemas eléctricos

La excepcional conductividad, maleabilidad y capacidad de gestión térmica del cobre subrayan su carácter indispensable en la producción de mazos de cables, placas de circuitos impresos y una miríada de conectores eléctricos que constituyen los verdaderos salvavidas de los sistemas aeronáuticos modernos.

Al mismo tiempo, la naturaleza ligera y la resistencia a la corrosión del aluminio consolidan aún más su posición como piedra angular de las aplicaciones eléctricas y estructurales, desde las redes de distribución de energía hasta la integración perfecta en las estructuras avanzadas de los fuselajes.

Con un compromiso inquebrantable con el perfeccionamiento del rendimiento eléctrico, la eficiencia del peso y la seguridad operativa, la alianza simbiótica entre el cobre y el aluminio en el ámbito del diseño y la fabricación de aviones modernos refleja una fusión armoniosa de tradición e innovación.

Madera: Una herencia venerada en la aviación y las aeronaves de construcción casera

Mientras que los anales de la historia de la aviación dan testimonio de la utilización de la madera en la construcción de aeronaves pioneras, el encanto intemporal y la elegancia estructural de la madera perduran en el ámbito de las aeronaves de construcción casera y de época.

Desde las lustrosas curvas de las hélices de madera hasta los intrincados fuselajes de los aviones clásicos, la entrañable calidez y la resistencia mecánica de la madera siguen cautivando la imaginación de los entusiastas y artesanos de la aviación de todo el mundo. A través del exigente arte del curvado con vapor, el laminado y el ensamblaje de precisión, el legado milenario de la construcción de aviones de madera persevera como un preciado emblema de artesanía, tradición y herencia aeronáutica perdurable.

La exquisita fusión de estética natural y rendimiento estructural fiable convierte a la madera en una piedra angular perenne de la comunidad de aeronaves de construcción casera, perpetuando un rico linaje de hábil artesanía, creatividad sin límites y el espíritu insaciable del vuelo humano.

Cerámica y Aleaciones Avanzadas: Forjando las fronteras de los materiales aeroespaciales del mañana

La cerámica, con su excepcional resistencia al calor, su elasticidad al desgaste y su diminuto factor de forma, ha encontrado una aplicación resonante en la producción de revestimientos de barrera térmica, componentes de motores de alta temperatura y matrices compuestas de vanguardia, confiriendo a las aeronaves una amalgama sin precedentes de eficiencia térmica, robustez mecánica y optimización del peso.

Al mismo tiempo, la incesante evolución de las aleaciones metálicas avanzadas, desde los compuestos intermetálicos hasta las aleaciones con memoria de forma, ha engendrado una nueva era de elegancia estructural, adaptabilidad del rendimiento y resistencia operativa polifacética en el ámbito de la ingeniería aeroespacial.

Al aprovechar las sinergias innatas de ligereza, resistencia y fortaleza medioambiental encapsuladas en estos materiales pioneros, los diseñadores y fabricantes de aeronaves siguen trazando una trayectoria de crecimiento sostenible y preeminencia tecnológica.

Conclusión

La selección de materiales para la fabricación de aviones es un proceso crucial que afecta al rendimiento, la fiabilidad y la construcción de la aeronave. Desde el aluminio, de uso común, hasta materiales avanzados como la fibra de carbono y el titanio, cada componente desempeña un papel vital en la estructura general y la funcionalidad del avión.

Comprender las propiedades y usos de estos materiales es esencial para cualquier persona interesada en construir su propio avión o en profundizar en los secretos de la construcción aeronáutica.

Ricardo Stuckert/PR, CC BY 3.0 BR <https://creativecommons.org/licenses/by/3.0/br/deed.en>, via Wikimedia Commons Bobina de chapa de aluminio

Tags: Componentes